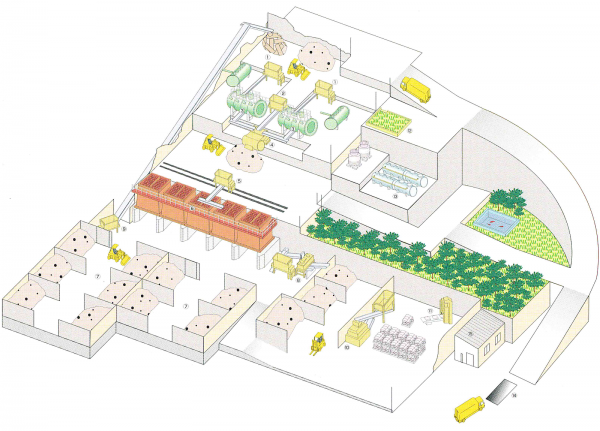

前処理工程

工場に搬入された廃棄物はまだ醗酵に適した水分とはいえません。そこで、さらに原料に、木チップ(4、5cm角程度の木片)を混合します。

従来はモミガラやオガクズを使用していましたが、結果的に増量材となってしまうばかりか水分の高い汚泥等に吸収され、微生物の活動に必要な酸素の空気道がなくなります。しかし木チップの場合は、飽和状態まで水分を吸収せず、木チップと木チップが相互に空気道を形成することができるのです。

木チップは醗酵処理後、振動ふるい機により分別することができ、施設内での循環利用が可能になるばかりでなく、種菌の効果もあります。これを「媒体還流方式」と呼んでいます

一次醗酵工程

前処理乾燥、木チップ混合の終わったものは、一次醗酵槽へ投入し、原材料の状況に合わせて一次醗酵を4~5日間行います。

この一次醗酵中は微生物の活動による自熱で最高で75℃まで上昇します。また、この期間にもっとも排ガス(アンモニアを多く含んだ水蒸気)が発生します。

一次醗酵槽は密閉型の装置で、一次醗酵中の排気はほとんど外に漏れません。

また、一次醗酵槽内には、エアパイプが設置してあり、処理物へ均一にエアが送れます。(特許取得済)

この段階で十分ガス抜きを行いますので、一次醗酵後の工程では、個別に脱臭装置等を設置しなくても施設外への影響はもちろんのこと、作業環境も良好に保てます。

脱臭装置は一次醗酵槽内の排ガスにだけ対応すれば臭気に伴う各種基準をクリアできます

二次醗酵工程

一次醗酵の終わった処理物は、二次醗酵槽へ投入し、約35日間かけて肥料にまで仕上げます。

写真のようなコンクリートで仕切った槽へショベルローダにより投入していきます。

底部に見える筋には、一次醗酵槽と同様にエアレーションパイプが埋設されおり、底部からのエアレーションが可能です。

1週間から10日に一度ショベルローダで攪拌することにより十分な酸素を供給してやります。(切返しと呼ぶ)

環境機器

一次醗酵槽からはかなり高濃度のアンモニアを含んだ水蒸気が排出されます。

配管を施し、密閉されたまま、施設内に設置されたこれも密閉型の水タンク(地下)に吹き込み、ばっ気を行います。

これにより排気中の約90%のアンモニアが水に溶けていきます。水タンクへは定期的に水が送り込まれ、飽和状態になるのを防ぎます。さらにタンク内に残ったアンモニアを含んだ空気は、これも吸引し、写真のような土壌脱臭装置へ送り込みます。

写真の中央のコンクリートで囲まれた部分が土壌脱臭。地下部分には浸透するのを防ぐため防水加工を施し、敷き詰めた砂利の中にエアレーションパイプを埋設してあります。

この土壌脱臭は、原臭の10%ほどのアンモニアに対応すればよい為、写真のように省スペースのものでも十分となります。2段階の脱臭を経ることにより施設外への悪臭の飛散を防止します。

脱臭で使用した水タンクのオーバーフロー水、運搬用ダンプなどの洗浄水、真空乾燥機、一次醗酵槽からのドレン水は、そのまま放流しても良いレベルではありますが、万全を期すため写真のような排水浄化設備を設置しています。浄化後施設外へ放流することとなります。

設置場所の地域に排水の規制などがある場合は、排水の伴わないロックウール脱臭などを使用する場合もあります。